![]()

THÈME VIII

LA CONVERSION AU DIESEL

(de 1964 à 1972)

LA CONVERSION DIESEL

C’est en 1963 qu’est mis en place à Q.M. le “ Service Conversion Diesel ” chargé de permettre à l’établissement de réaliser la transition de l’activité “Vapeur” à l’activité “Diesel ”. Afin d’entreprendre les révisions et réparations accidentelles des locomotives diesels de puissance supérieure à 1500 kilowatts (2000 chevaux), un projet de conversion des ateliers a été présenté au Ministère des Transports et accepté le 2 mars 1965. Pour Q.M. la conversion de la vapeur au diesel signifiait un changement complet de ses activités et de son organisation tant du point de vue matériel que du travail. Cependant les changements que cela entraînait devaient répondre à quatre principes imposés par la Direction : économie, organisation des postes de travail, application des techniques spécifiques au diesel et enfin application des nouvelles directives.

Du point de vue financier, la conversion des ateliers devait être opérée avec le moins de frais possible. Cela signifiait qu’il n’était pas question d’agrandissement et les seuls investissements autorisés concernaient les machines-outils spécifiques à l’activité diesel. La contrainte imposée par la conservation des bâtiments obligeait à réorganiser leurs espaces intérieurs. Un sens d’avancement des opérations devait être défini, la manutention et le stockage des pièces rationalisés en fonction des nouvelles opérations, le tout à l’aide de longues pistes desservant chaque atelier. Le sens d’entrée et de sortie des locomotives sera inversé pour faciliter la construction à moindre coût d’installations tels des bancs d’essais, un équipement de tarage et un stockage pour le carburant, dans la cour Sud.

Au sein des différents ateliers, la technique du diesel impliquait une parfaite propreté des lieux, une séparation des emplacements et chantiers de décapage, démontage, lavage, réparation et leur nettoyage régulier. La réparation des moteurs diesel impliquait en outre le contrôle et l’essai des pièces à chaque stade ce qui nécessita l’installation de bancs d’essai notamment dans le chantier des pompes à injection. Au niveau du travail proprement dit, la conversion entraînait de nouveaux objectifs. Ce sera la réduction des durées d’immobilisation des locomotives, l’application des nouvelles méthodes d’entretien des engins, la qualité du travail et enfin un plus grand suivi des prix de revient par la définition des coûts de réparation minimal.

Ces principes directeurs seront mis en application par étapes successives avec succès puisque le plan prévu à l’origine sera respecté, prouvant ainsi la faculté d’adaptation de Q.M..

Les trois étapes de sa réalisation

Cette conversion, en tenant compte de la disparition progressive des activités liées à la vapeur, s’est déroulée en trois étapes. C’est au cours de l'année 1965 que commence la première. Elle a pour objectif de permettre la réalisation des opérations de révision limitée des locomotives diesel électriques.

La première machine diesel, en l’occurrence la A1A-A1A 68001, entre en révision limitée en octobre 1965, et reprend son service mi-novembre. Cette étape se caractérise principalement par la mise en service, fin 1966, d'un poste de tarage servant à simuler électriquement la traction d’un train et de la sorte valider l’ensemble des opérations de révisions réalisées ainsi que les premiers postes pour la révision limitée des moteurs diesel (R.L.M) dans la partie nord de l’atelier de montage. La partie sud quant à elle continue la réparation des locomotives vapeur. Les ateliers poursuivent, malgré tout, la réparation de certains organes de locomotives à vapeur, appelés “ pièces parc ”, pour les dépôts jusqu’en 1970.

C’est entre 1966 et 1970, et pour terminer une mission vouée au service de la "Vapeur", que les ateliers de Q.M remettront en état, pour le Musée des Chemins de Fer de Mulhouse, quatre locomotives vapeur.

La St PIERRE

L'AIGLE

La 030 TA 628

La 241 A1

La St Pierre ‑ constructeur Allcard Buddicom Chartreux en 1844

L’Aigle AM6 ‑ constructeur Stephenson and C° en 1846

La 030 TA 628 ‑ constructeur Compagnie de Fives Lille en 1873

La 241 A1 ‑ constructeur Chemins de Fer de l'Est ateliers d'Epernay en 1929

Certaines associations de bénévoles entretiennent encore quelques rescapées de cette grande époque. C’est le cas du “Pacific Vapeur Club” de Sotteville-lès-Rouen avec la “ 231 G 558 ”, propriété de l’Amicale des Chefs de Traction - Réseau Atlantique et inscrite à l’inventaire des monuments historiques.

la 231 G 558 par M.Schmitt

Parmi les machines actuellement préservées par d’autres associations certaines dont les numéros suivent sont passées à Q.M.

141 TB 424 (de l'Est) (6/58), 241 P 36 (12/60) (4/62), 141 R 1332 (12/61) (11/67), 241 P 16 (1/61) (5/62) (5/67), 141 R 1108 (4/67), 141 TD 740 (9/59) (4/66), 241 P 17 (5/61) (7/62) (9/66), 141 R 840 (6/67), 241 P 9 (6/61) (4/63) (1066), 141 R 1187 (10/56) (1/68),

La deuxième étape, qui commence au début de l’année 1967 a pour objectif la réalisation des postes de travail nécessaires aux révisions générales des locomotives diesel électriques. Elle se caractérise par la mise en service, fin 1969, du premier banc d'essai des moteurs thermiques et des premiers postes pour la révision générale des moteurs (R.G.M).

La troisième étape, en 1972, voit l’achèvement de la conversion des bâtiments au diesel puis la disparition des activités vapeur.

La formation du personnel

La conversion des ateliers de Q.M. doit alors s’accompagner d’un formidable effort de formation. La technique du diesel électrique est tout à fait nouvelle et inconnue des agents en place. A partir de 1965 le Service Conversion assure la formation des agents aux nouvelles notions de la traction diesel-électrique ainsi qu’aux nouvelles méthodes de travail que cela entraîne.

Le passage progressif de la vapeur au diesel va permettre de former le personnel sans que cela n’entraîne d’arrêt des activités des ateliers. Cependant, il n’était pas possible de former directement l’ensemble des agents. Une enquête fut menée au sein de l’entreprise afin de repérer les agents les plus susceptibles de suivre la formation à la traction diesel électrique. Basé sur le volontariat cette formation pouvait être perçue par certain comme un moyen de promotion interne. Aussi ce sont surtout de jeunes agents recrutés parmi les compagnons qui se portèrent volontaires pour cette formation qui demandait quand même certains sacrifices personnels. Charge ensuite à eux de diffuser les connaissances nécessaires au sein des ateliers.

L’enseignement débutait par des cours de préformation, donnés par des agents du réseau, sur les principes généraux du fonctionnement de la locomotive diesel-électrique. Ces bases par ailleurs acquises, les gradés poursuivaient leur formation dans les écoles S.N.C.F. de Nantes et de Nevers. Des agents étaient envoyés en stage chez les fabricants de moteurs comme la S.A.C.M. de Mulhouse ou la S.E.M.T. Pielstick à Montoir. Ils revenaient à Q.M. avec les plans et méthodes de réparation des moteurs qui devaient être le complément de l’enseignement fourni par les formateurs de la S.N.C.F.. D’autres seront envoyés également à la C.A.F.L. usine de la ferronière à St Chamond pour la partie caisse et bogies. Le but de ces cours et stages était d’enseigner aux agents les principes de fonctionnement des machines mais également les méthodes de réparation. Il fallait en effet définir les temps de travail pour les différentes opérations ainsi que l’organisation même du travail au sein des ateliers. C’est grâce au personnel ainsi formé, et par l’intermédiaire de la diffusion de fiches de travail, que la conversion des ateliers de Q.M. pu être une réussite. Cependant cette conversion ne fut achevée qu’en 1974.

La période de transition

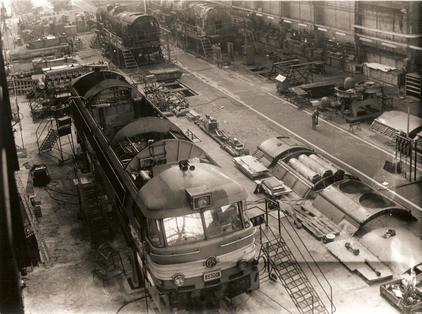

Pendant environ deux ans et demi, on voit dans l’atelier de Montage se côtoyer machines à vapeur et machines diesel.

la 68001 en 1965

En 1967, l’activité vapeur représente 65% de l’activité totale de l’établissement. Les interventions portent alors sur une cinquantaine de 141 R, et six 241 P. La partie “ Engins Vapeur ” est repliée dans la partie côté Paris de l’atelier du Montage appelé désormais hall “ C ”. Toutes les activités chaudronnerie sont concentrées dans les demi-halls B et C, en ce qui concerne les travaux sur chaudières.

L’activité de l’atelier des forges voit quant à lui son activité de réparation des tubes à fumée fortement diminuer. Deux pilons restent provisoirement en service.

La mécanique générale des halls D et E, suite à la baisse des confections et à la diminution des stocks de pièces de rechanges vapeur, se replie et se regroupe progressivement dans les deux demi-halls D et E qui lui sont réservés.

L’atelier des roues, à activité mixte, est réaménagé du fait du transfert des bogies d’autorails dont la réparation s’ajoute à celle des essieux diesel et vapeur.

Au premier plan la "Saint Pierre" et au centre de la photo

la dernière 141 R traitée à Quatre Mares, la "141 R 1272"

Les révisions des machines diesel électriques représentent quant à elles, 35 % de l’activité de QM, avec une moyenne mensuelle de 2 RL et 3 RA. Les interventions portent, sur les séries, A1A-A1A 68000 et 68500, BB 69000 (2 prototypes), CC 70000 (2 prototypes).

Leurs natures sont:

- RL : Révision Limitée (4 600 heures pour une 68000),

- RG: Révision Générale (4 900 heures pour une 68000),

- RA: Réparation Accidentelle.

En cette année 1967, le partage en surface des ateliers est de 55% pour les activités vapeur et dépendantes, 28% pour celles liées au diesel et 17 % en cours d’aménagement.

Les chantiers achevés les plus marquants comprennent :

- Dans le hall C, les postes de dépotage (vidange en eau, huile et gasoil) et de nettoyage, les quatre postes de “ Révision Limitée Caisse ” dont chacun est adjacent à un poste de “ Révision Limitée Moteur ”.

- Dans le hall B, des chantiers spécialisés “ Injection ”, “ Culasse ” etc.. pour la révision des moteurs diesel.

- Dans le hall A, un chantier “ Radiateurs ”, la zone de nettoyage composée de plusieurs bains spécialisés, le tunnel de nettoyage avec rampe de rinçage incorporée, un chantier “ Bogie ” utilisé provisoirement pour le démontage et le remontage.

- Enfin, les halls D et E possèdent respectivement les embryons des chantiers de révision des moteurs électriques et des divers appareillages électriques.

A l’extérieur, le poste de tarage équipé de commande à distance de la locomotive, est en service.

La réorganisation des services

L’évolution des effectifs et des activités, la réalisation du plan de conversion des ateliers et l’application progressive des nouvelles directives relatives à l’organisation de l’entretien du matériel moderne, ont conduit à améliorer et à adapter les moyens de gestion et d’information, à assurer un large programme de formation du personnel et à produire au fur et à mesure les nouveaux documents et nouvelles règles d’entretien et à assurer leur diffusion.

Tenant compte des nouvelles directives ainsi que de la conversion en cours des ateliers, l’organisation fonctionnelle des ateliers, parallèlement à la conversion, subit quelques modifications.

L'organigramme des ateliers a été réadapté de façon à prévoir de nouvelles liaisons nécessaires entre les différents services où sont situés les postes ou groupes responsables, chargés du lancement des documents, des instructions et de leur application. Ces nouveaux postes ont leurs homologues au niveau régional et national appelé pour le premier Service Régional et pour le second Organisme. Il s’agit, dans le cadre du Service des Méthodes (TM), de la création d’un Groupe d’Étude et d’un poste Organisation, chargé de la mise en place et du maintien de l’organisation de l’établissement, de la diffusion et de la répartition nominative des documents.

Le service des Méthodes prépare le travail en étudiant les méthodes de fabrication et de réparation. Il élabore les projets d’installation de chantiers fonctionnels, en utilisant rationnellement les moyens de manutention disponibles et en appliquant les principes fondamentaux de l’ergonomie de correction et de conception. Il fournit au service de la répartition (TR) les fiches de fabrication et de réparation, les barèmes et documents d’expertise permettant la tarification des travaux. Il assure les relations entre Q.M. et les divisions d’études.

Le Groupe d’étude est chargé de l’élaboration des livrets de révision, qui consignent tous les travaux à effectuer sur les engins à traiter, ainsi que des fiches de réparation qui précisent les modes opératoires en soulignant les difficultés.

Les agents du service Technique Méthode en Section, qui dépendent du poste Organisation, assurent la liaison entre les Chefs de Sections et le bureau TM. Ils règlent les problèmes pouvant être traités sur place et tiennent à jour un fichier d’intervention. Leur rôle de liaison et de conseiller est important.

Les Sections, qui prendront rapidement le nom d’Atelier Divisionnaire, grâce à un meilleur regroupement géographique, sont maintenant considérées comme autant d’établissements possédant la plus grande autonomie possible de gestion et d’application des instructions. C’est ainsi que chaque Chef de Section a les prérogatives de Chef d’établissement et la responsabilité correspondante. En particulier, il suit, sous son autorité, les programmes, les délais, les prix de revient, les frais de groupes de sa section, la diffusion des documents, la tenue des cahiers-journaux et les fiches d’interventions correspondantes.

Un service Technique Gestion, placé sous l’autorité directe du Chef d’Arrondissement, est créé et s’assure de l’application correcte du plan prévisionnel de comptabilité et présente les résultats de gestion. Il interprète les résultats statistiques et comptables, prévoit les budgets et étudie la rentabilité en liaison avec les services techniques.

Il sera créé aussi un service Technico-Social chargé des études de postes, des examens de comportement, des enquêtes sociales et de l’organisation matérielle de la formation, compte tenu des besoins exprimés par les services. Il disposera pour cela de correspondants dans les grandes sections, appelé contremaître d’orientation professionnelle.

Buddicom annexe de Quatre Mares

C’est le 1er janvier 1970 que les Ateliers de Buddicom se trouve rattachés aux ateliers de Quatre Mares. Dans son enceinte sont installés 3 ateliers.

Le premier, appelé l’atelier des ressorts, fabrique et répare depuis décembre 1968 la totalité des ressorts à lames de la S.N.C.F.. Cet atelier exécute en chaîne la fabrication des lames et la réparation des ressorts. Des machines à cintrer et à tremper très précises permettent des traitements thermiques parfaitement réguliers et ont permis de supprimer tout ajustage manuel des lames. Les fours fonctionnent au gaz de ville ou au fuel domestique et l’enfournement des lames est automatique. Le réglage et le contrôle des températures entièrement automatiques s’obtiennent par des dispositifs électroniques asservis à des couples thermoélectriques. Des presses hydrauliques spécialisées permettent le bridage à chaud ou à froid.

Le second atelier est équipé de l’outillage nécessaire à la réparation des essieux (on entend par essieux l’axe, les roues et les boîtes d’essieux) de tout le matériel remorqué, y compris ceux des remorques d’autorails. La production moyenne de 450 essieux montés par mois dont 160 environ avec remplacement des roues bandagées par des roues monoblocs.

Le troisième, l’atelier des plastiques, confectionne une grande variété de pièces ou parties de locomotives et de voitures et wagons en stratifiés polyester. Tous les plastiques sont à base de tissus de verre et de résine synthétique (Styrène) qui sont appliqués sur des moules en couches successives ou par un pistolet spécial qui projette simultanément les fibres de verre et la résine sur une forme appropriée.

Nous donnerons une idée de la dureté de ces plastiques en précisant qu’ils ne peuvent être travaillés, si la nécessité s’en fait sentir, que par des outils en carbure de tungstène ou à la pointe de diamant. Le travail ne consiste d’ailleurs qu’en un ébarbage éventuel, les pièces obtenues étant toujours aux cotes de finition et d’un bel aspect. Son activité a débuté en février 1957 et ses premières réalisations ont consisté en cadre de baies et moulures de voitures. En 1972 cet atelier fabrique entre autre des tuyaux de chute, des cuvettes, des planchers et des portes de W-C, des portes d’accès de voitures voyageurs, des portes coulissantes de fourgons Dq, des aérateurs de toitures, des réservoirs d’eau potable de 400 litres, des filtres anti-neige pour locomotives électriques B 15000 et CC 6500, des couvre-culasses et des portes de visites de moteurs diesels. Les pièces les plus importantes sont représentées par les cabines de conduite des locomotives BB 67000, AIA -AIA 68000, CC 72000, ces dernières pouvant s’adapter au CC 6500. Cet atelier a fabriqué également les extrémités profilées du turbotrain expérimental (T.G.S) des turbotrain E.T.G. et un certain nombre de celles destinées aux R.T.G..

Les wagons porte-transconteneurs

C’est avec la sortie d’un prototype le 09-09-1968 que commence à Q.M. la construction d’une série de wagons destinés à circuler en trains blocs.

Ces wagons avaient des dimensions conçues pour permettre un chargement de transconteneurs de 10, 20, 30 et 40 pieds dans des combinaisons quelconques ainsi que les containers à base multiple de 5 pieds. Ces wagons ont été construits en chaîne avec une sortie d’un wagon par jour. Il s’agissait d’un travail de préfabrication très poussée des trois parties principales du châssis comprenant les longerons (partie centrale) et les deux extrémités. L’assemblage de ces trois parties était effectué sur mannequin et le soudage sur vireur. Le 4 avril 1969 sortait de Q.M. le 100e wagon.

Parmi les particularités de ces wagons on peut citer les organes de frein à air comprimé dont la puissance a été étudié pour varier automatiquement en fonction de la charge. Environ 400 heures étaient nécessaire à leur construction de la préparation des éléments à la livraison des wagons. Équipé de 2 bogies Y25D leur longueur était de 19m,720 et leur poids total à vide était de 19t,500.

©GAQM2018